生産管理|主な機能の詳細やできることをご紹介

生産管理

キャムマックスの生産管理機能をご紹介

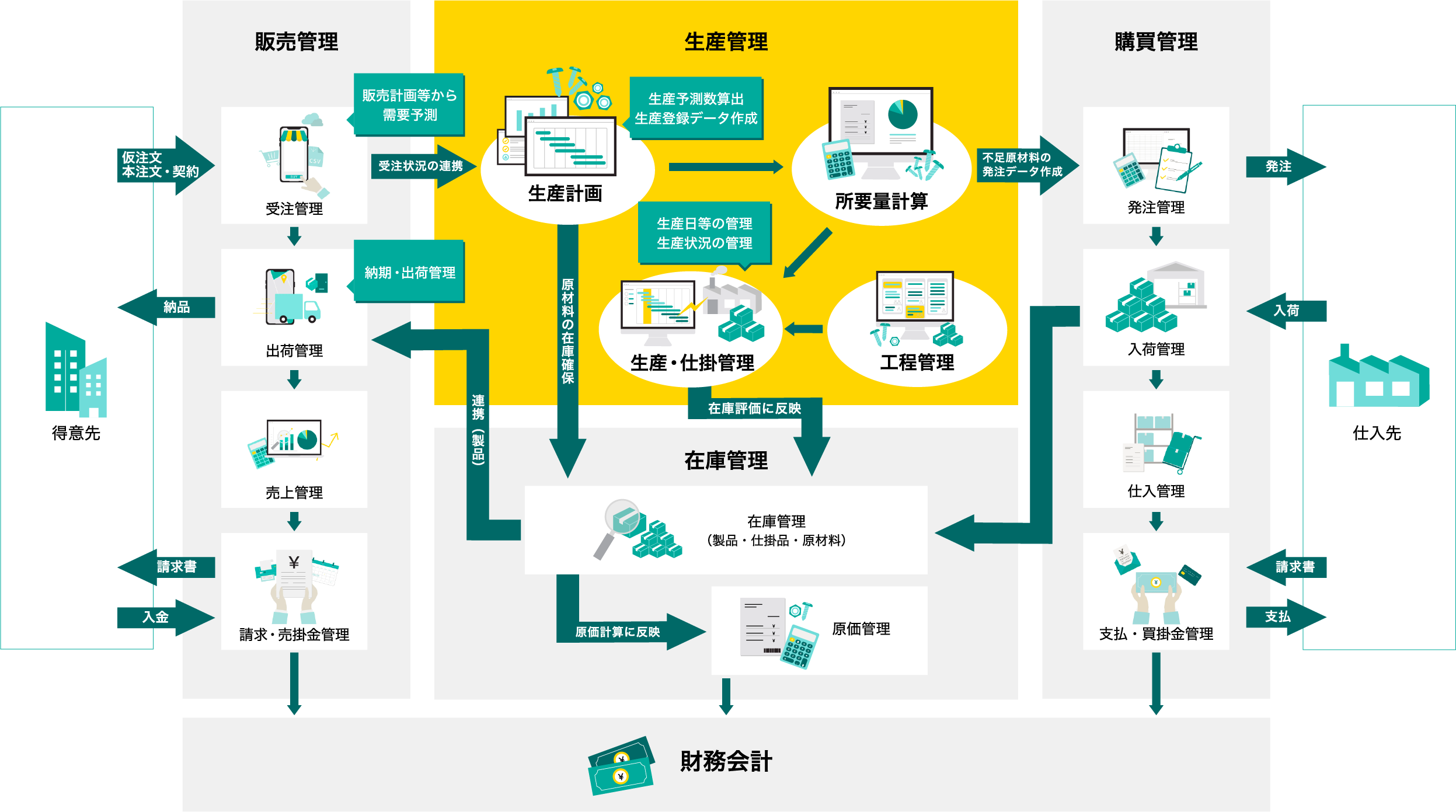

キャムマックスの生産管理機能は、受注から材料の調達、製造にいたるまでの複雑化しやすい生産工程の業務を可視化、一元管理することができます。

製品の需要予測や生産計画の立案、在庫管理、品質管理、生産ラインの監視など生産管理に関する情報の一元化・共有化されるだけでなく、販売・購買・在庫・財務会計ともデータが連携されるため、会社全体の生産性が飛躍的に向上することが期待できます。

生産管理の機能

生産管理に必要な機能をフルカバーしています。

生産管理に関する情報の一元化・共有化が図られ、販売・購買・在庫・財務会計などと連携されるため全社的な業務運営の効率化と生産性が飛躍的に向上することが期待できます。

さらに、多通貨・多言語対応など拡張性・柔軟性に富んだ機能も備えております。

需要予測・受注管理

販売計画に基づき需要予測を立て、仮受注・本受注のデータが蓄積されるたびに予測の精度が向上する運用を実現できます。こうしたデータに基づく「需要予測表」から今後の需要予測だけでなく、受注残の出荷予定日、在庫数、生産残数を勘案した生産予測数を管理します。

イイね機能

- 需要予測や仮受注・受注見込などを需要予測として登録管理が可能

- 需要予測から本受注へと進捗管理が可能

- 在庫の過不足を防止

- 販売部門・生産部門などで情報がリアルタイムで共有

- BtoC(リアル店舗・EC)、BtoB(EC、WebEDI)のオムニチャネルに対応

生産計画・生産指示

「需要予測表」の生産予測数が生産計画となります。生産計画から生産登録データが作成でき生産予測数から生産残数に移行されます。生産登録する製品や期間(翌月から3か月分など)を選択でき材料などの在庫を確保することや、生産登録データを修正することも可能です。修正後のデータは「需要予測表」にも反映されるのでリアルタイムに正確な生産予測数が把握できるようになります。

イイね機能

- 在庫、生産予測数、生産残数がリアルタイムに連動

- 生産予測数は生産リードタイムも加味できる

- 生産登録データは自動作成と画面入力やデータ取込も可能

所要量計算・調達・購買

生産登録データに基づいて必要な材料などの所要量計算ができるので、不足する材料などの発注データが作成できます。また、発注データの作成期間(翌月から3か月分など)が選択でき、材料などの在庫と発注残も勘案して適正化ができます。構成品は10階層まで管理でき構成品に含まれる半製品とその材料なども含めた所要量計算ができます。さらに、発注データは「購買管理」に連携して入荷(仕入)消込や仕入計上・買掛金・支払管理、在庫管理ができるようになります。

イイね機能

- 在庫、生産予測数、生産残数がリアルタイムに連動

- 材料などの納期リードタイムや発注ロット数も加味

- 発注データは自動作成と画面入力やデータ取込も可能

- 注文書の発行や注文書のメール送信・WebEDI(オプション)で発注や納期管理が可能

- 輸出入における多通貨に対応

生産・仕掛・原価管理

生産登録したデータを「生産指示予定日」、「生産予定日」、「生産指示日」、「生産日」で管理できます。また、生産状況が工場別・工程別や次行程などで管理でき関係部署でリアルタイムに共有できます。さらに、材料の在庫評価(総平均法・移動平均法・先入先出法)が仕掛や原価計算に反映し適正に計算されます。

イイね機能

- 半製品・製品・工程別の生産指示予定・生産予定、指示・生産の進捗管理が可能

- 行程コード、次工程コード、指示予定日、生産予定日、指示日、生産日など検索・集計が可能

- 工場・倉庫が複数でも制限なく管理

- 外注管理、材料等の無償支給も管理が可能

- 帳票の作成・追加が自由にできる(オプション)

- ロット管理や賞味期限管理が可能

出荷

「販売管理」の受注・出荷機能に連携して納期管理・出荷管理ができます。「販売管理」をご参照ください。

業種・業界・事例でみるキャムマックスの生産管理でできること

課題から機能を探す

バックオフィスのお悩み、キャムマックスが解決します。

生産管理の基本解説

生産管理とは?

生産管理とは、製品の計画から出荷までの製造工程全体を統括する業務です。その中で、品質(Quality)、コスト(Cost)、納期(Delivery)を適切に管理することが求められています。

生産管理の主な業務内容

1.需要予測・受注管理

販売計画に基づいた需要予測や市場調査、販売データから算出したり、顧客から受注した情報の入力とそれらを管理する業務です。正確な需要予測と受注管理により、生産計画の精度を高めて過剰在庫や欠品を防止します。

2.生産計画

生産計画は、需要予測と受注情報をもとに「いつ、どの製品を、どれだけ生産するか」を具体的に計画する業務です。生産ラインの稼働計画の作成や人員配置や設備利用の最適化など、生産に要する資材(原材料・部品など)を明確にして生産スケジュールを調整します。

3.調達・購買計画

調達・購買計画は、生産に必要な原材料や部品を適時に調達するための計画を立てる業務です。仕入先の選定や、契約管理から発注量や発注タイミングの決定、資材の入荷管理と在庫調整までの対応が求められます。

また、受注データに基づいて、必要な資材を適切なタイミングで確保します。

4.工程計画

工程計画は、生産における各工程 のスケジュールを管理する業務です。各工程の作業内容と手順の設定や段取り時間の短縮、ボトルネックの解消や生産ラインの効率化などや、生産能力の最大化においても非常に重要な要素となります。

5.進捗管理

製造の進捗を管理する業務です。生産が計画通りに行われているか生産ラインの進捗状況をモニタリングして、遅延などがあれば必要に応じた計画の修正やリソースの再配分について各部門と調整を行います。

6.品質管理

品質管理は、生産過程および完成品の品質を維持・向上させるための管理業務です。品質基準の設定と遵守、品質検査の実施と不良品の分析、品質改善(PDCAサイクルの実行)をおこなうことで、不良品の発生を防いで高品質な製品を安定して生産することを目的としています。

7.在庫管理

在庫管理は、資材・仕掛品・完成品の在庫を適正に管理して過剰在庫や欠品を防ぐ業務です。在庫状況のモニタリングにより在庫コストを最小限に抑えつつ、発注タイミングの決定と発注業務の管理をおこなうことで必要な資材を確実に供給します。また、在庫配置やロケーション管理の最適化を図ることで、業務の効率を上げることができます。

8.原価管理

原価管理は、生産活動にかかるコスト管理を行う業務です。製品別、工程別の原価計算から材料費を明確することはもちろん、人件コスト(労務費)などコストデータの分析をすることで、製品ごとの収益性を向上させます。

工程管理や製造管理との違い

生産管理と似ている言葉に『工程管理』や『製造管理』があります。どちらも生産管理に基づく管理業務ですが、以下の違いがあります。

工程管理

製造において各工程が計画通りに進むように管理する業務です。詳細なスケジューリングや、作業の順序や時間、段取り替えなど生産工程そのものを管理します。また、作業が遅延した場合や予期せぬトラブルが発生した際には、迅速な対応が求められます。

製造管理

現場における生産活動を直接管理する業務です。作業の円滑な進行と品質維持を目的としていて、人員配置、作業環境、安全衛生、設備保全、作業員の管理などを総合的にコントロールします。実務的な業務が中心で、作業員とのコミュニケーションも非常に重要です。

生産管理・現場での課題について

製造業において、業務が慣習的にアナログ管理されているものも少なくありません。こうした背景から、多くの企業が持つ課題をご紹介します。

課題① 属人化

『ベテランのAさんが急に休むと、代わりに入れるスタッフがいない…』

属人化は、特定の従業員が特定の業務の中心を担い、その経験やスキルに過度に依存する状態を指します。このような状況では、担当者が急遽休んだ場合や退職した場合に業務が停滞することはもちろん、引き継ぎに時間や労力がかかります。製造工程の特定部分が熟練者の経験や直感に頼っている場合、新しい従業員には同じ作業を再現することが難しく、ミスや遅延が発生しやすくなります。

また、ノウハウがデータとして記録されていないため、組織全体としての成長が阻害されることもあります。この状態を放置すると、生産現場の柔軟性や安定性が損なわれ、全体の生産効率が大幅に低下します。

課題② 情報連携ができない

『営業部門 部からの受注データがいつもギリギリになって届くので困っている…』

情報連携の不足は、生産現場の非効率性を引き起こす主要な原因の一つです。

部門間での情報が閲覧できず業務全体の流れが滞ります。営業部門が受注情報を生産部門に適切に伝えられなかった場合、生産計画に反映されずに混乱を招くことがあります。

また、調達部門が在庫情報を正確に把握できていないと、必要な資材が不足して生産が中断するリスクも生じます。

このような状況では、全体の効率が低下するだけでなく、トラブル対応や計画変更に多大な時間がかかり、顧客への納期遅延や信頼の低下につながることになります。

課題③ アナログな進捗管理

『進捗表のつけ忘れや、情報更新が遅くて各工程がスムーズに進まない…』

アナログな進捗管理は、生産現場での正確性や迅速な対応を妨げる大きな障害となります。手書きやExcelの場合、情報の更新が都度手作業で行われるため、リアルタイム性に欠けてしまいます。これにより現場の状況を正確に把握するのが難しくなり、計画と実績の間にギャップが生じやすくなります。

また、管理者が必要な情報を得るまでに時間がかかります。例えば、急な生産計画の変更が発生した場合、アナログ管理では対応が遅れやすく生産ライン全体に影響を与える可能性があります。

このような非効率な管理方法は、生産性の低下やコストの増加を引き起こします。

課題④ ヒューマンエラーの発生

『手書きの入力や、目視での確認作業が多すぎて毎日ミスが減らない…』

ヒューマンエラーは、生産現場での品質低下やコスト増加の大きな要因です。手書きの作業指示書など紙ベースの記録では、読み間違いや入力ミスが発生しやすく、これが工程全体に影響を及ぼす場合があります。

不正確な在庫情報に基づいて調達計画が立てられた場合、必要な部品が不足して生産が中断するリスクが生じます。また、作業指示の伝達が曖昧なままでは不良品が発生する可能性も高まります。

このようなミスが積み重なると、顧客への信頼を損なうだけでなく、修正作業や再生産によるコストが増加します。ヒューマンエラーを放置することは、生産現場の効率と品質に深刻な影響を与えるため改善が急務です。

生産管理における効率化のポイント

現場の課題に対して、具体的には以下のポイントをおさえることで解消できます。

・業務の標準化

・生産管理システムによる一元管理

・PDCAサイクルを意識する

・ペーパーレス化(DX化)

一つずつ詳しく解説します。

業務の標準化

業務の標準化は、作業手順や業務フローを統一して、属人化を排除する取り組みです。標準化された管理業務により、どの担当者でも同じ結果が得られるようになり、業務の効率性と品質の安定性が向上します。また、業務のばらつきを防ぐことで、作業者の教育コスト削減や全体的な生産性向上にもつながります。

生産管理システムによる一元管理

生産管理システムを活用することで、受注情報、生産状況、在庫データなどを一元的に管理できます。これにより各部門の連携を強化して、情報の分断や伝達ミスを防ぎ、迅速な意思決定をサポートします。また、データのリアルタイム更新を通じて生産計画の精度が向上しや、トラブル時でもスムーズに対応できます。

PDCAサイクルを意識する

PDCAサイクルとは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の頭文字を取った言葉で、PDCAサイクルを繰り返すことで効率性や品質が向上します。これには生産管理システムを用いた各業務の正確なデータ化・数値化が欠かせません。

ペーパーレス化(DX化)

紙の資料をデジタル化したり、IT技術を用いて業務改善することで大幅な効率化につながります。例えば、タブレット端末を使って作業指示書をその場で確認したり、進捗管理や在庫数のデータをシステムを使って自動取得するなど、DX化することでヒューマンエラーの削減や情報の正確性を高めます。

生産管理システムについて

『生産管理システム』とは、生産管理業務をサポートするソフトウェアです。

品質・コスト・納期(QCD)の最適化はもちろん、製品の需要予測から、調達・生産計画・進捗管理・在庫管理・原価管理に至るまで、製造業のあらゆる業務を一元管理できるのが特徴です。

これまでは大企業向けというイメージが強かったですが、近年はクラウド型が主流となっており、低価格で提供されていることから、中小企業でも導入しやすい環境が整っています。

生産工程を可視化して、業務効率を向上させる

生産管理システムはリアルタイムでのデータ収集と分析を通じて、生産現場の状況を可視化します。これにより、問題の早期発見や迅速な対応が可能となります。

リアルタイムモニタリング

生産ラインの稼働状況や各工程の進捗をリアルタイムで監視して即座に状況を把握

ダッシュボード表示

視覚的にわかりやすいダッシュボードにより、重要な指標や進捗状況を一目で確認可能

アラート機能

在庫の発注点に達した時や、異常を検出した際にアラートを通知

履歴データの蓄積と分析

過去のデータからトレンド分析や原因分析を行うことで、継続的な改善活動を支援

データの一元管理を通じて部門間の連携を強化する

生産管理システムは、受注情報・生産計画・在庫データ・品質情報など、さまざまなデータを一元的に管理できるため部門間の情報の断絶を解消します。

統合されたデータベース

全ての関連データを一つのデータベースに統合して部門間での情報を統合

アクセス権限管理

部門や役職に応じたアクセス権限を設定してデータの閲覧・更新範囲を設定

リアルタイム更新

各部門のデータは即座にシステム上で反映される

紙ベースやExcelへの二重入力、手書きからの脱却

従来の紙ベースやExcelによる管理方法は、情報の二重入力や手書きによるミスが発生しやすく、業務効率を著しく低下させる原因となっていました。生産管理システムは、これらのアナログ的な管理方法をデジタル化することで情報を統一化します。

在庫・調達管理の最適化で廃棄コストや過剰在庫を削減

在庫や調達の管理は、製造業における重要な業務の一つです。過剰在庫や欠品はコストの増加や生産ラインの停滞を引き起こします。

生産管理システムは、在庫・調達管理を最適化することで、廃棄コストや過剰在庫の削減を実現します。

リアルタイム在庫管理

在庫状況をリアルタイムで把握して適正在庫を維持

発注点管理と自動発注

在庫が設定した発注点に達した際に自動的に発注書を作成して欠品を防止

需要予測機能

過去のデータや市場動向を基にした需要予測を行い、適切な調達計画を策定

生産管理システム導入によるメリット

情報の見える化

生産管理システムを導入すると、生産現場の状況が「見える化」されます。進捗状況や在庫データ、受注内容などがシステム上で表示されるため、管理者は状況を即座に把握できます。現場の状況が明確になることでブラックボックス化を防ぎ、日々の管理業務が改善されます。

生産性の向上

生産管理システムは、これまで紙や手作業で行われていた業務をデジタル化して、情報入力などの手間を大幅に削減します。受注情報や進捗確認も同じ管理画面上で確認できるため、状況確認や調整もスムーズに行えます。これにより、現場の無駄な業務や作業ミスの削減により生産性が向上します。

属人化の解消

「この人がいないと業務が回らない」という状況をなくすことも、生産管理システムの大きな役割です。作業手順やデータがシステム上で一元化されるため、特定の担当者だけが知っている情報が減り、誰でも業務をスムーズに進められるようになります。また、業務が標準化されることで、新しい従業員の教育や引き継ぎもスムーズに行えます。

利益率の改善

生産管理システムは、安定した生産計画や適正在庫を維持して無駄なコストを削減します。また、品質管理機能において不良品の発生を抑制することで利益率が向上します。その他、顧客のニーズに迅速に対応できるようになるため、リピート注文や新規顧客の獲得にもつながり企業全体の収益性が高まります。