在庫管理|主な機能の詳細やできることをご紹介

在庫管理

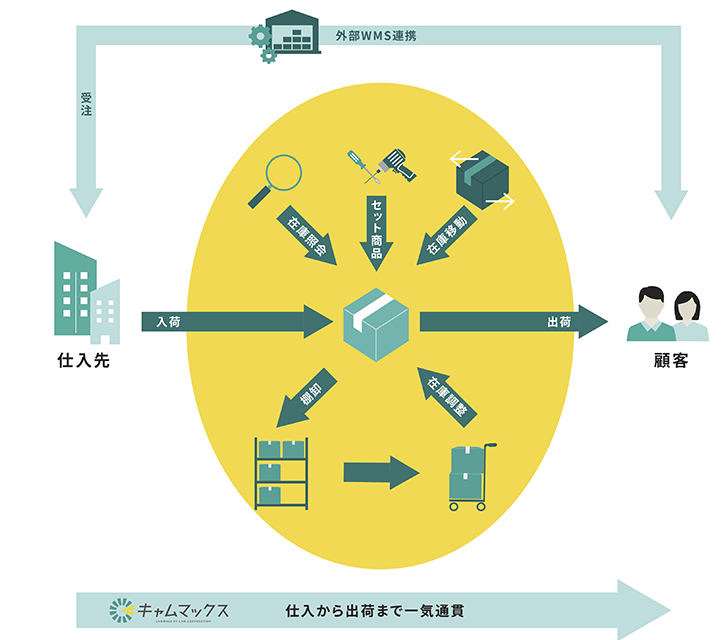

キャムマックスの在庫管理機能をご紹介

キャムマックスは、EC・卸売・実店舗など複数の販売チャネル、複数倉庫の在庫をリアルタイムで一元管理できます。

在庫照会、在庫移動、在庫調整、セット商品の組立・解体、入出荷、棚卸、外部WMS連携など多彩な機能を備えており、常に正確な在庫データを把握できます。

そのため、過剰在庫や在庫不足といった問題や、従業員様の入力業務の負担を減らせるなど多くのメリットがあります。

在庫照会

在庫照会は販売部門・購買部門・物流部門・生産部門と、社内のあらゆる業務から問合せが発生します。 そのためどこに何がいくつあるかが正確に把握できること、そしてそれがリアルタイムに反映されていることが大原則です。

イイね機能

- 倉庫/店舗/商品カテゴリなど、ざまざまな切り口で在庫を検索

- 出荷可能/確保中/移動中/不良品/入荷予定の発注残、などの在庫数も確認可能

- 過去の時点の在庫数も検索

- 在庫年齢機能により経過月数を1か月単位で管理でき、滞留在庫を一目で確認可能

- 現在の在庫がどれくらいの期間で消化できているかがわかる「在庫回転率」の確認が可能

在庫移動

適切な在庫管理には在庫を倉庫・店舗間で移動するときも正確にトラッキングしていくことが重要です。 自社で管理している倉庫はもちろん、外部委託倉庫や店舗、部署などあらゆる保管場所を登録できるため、 管理外の倉庫の在庫が管理できない…ということはありません。 また、移動中の商品は移動中として管理されるため、倉庫間の商品を確保・引当する心配もありません。

イイね機能

- 複数個所の在庫を一元管理

- 移動中ステータスによる正確な在庫管理

- バーコードによる入出庫作業に対応

在庫調整

日々の入出庫の流れとは別に、破損や紛失、自家消費などで手動で在庫を増やしたり減らしたりしたい場合は 在庫調整でシステム上の在庫を調整できます。棚卸の在庫誤差を実地在庫に合わせて記録したり、 見本や販促品などを他勘定に振り替えることが可能です。

イイね機能

- 棚卸の在庫誤差を記録可能

- 見本や販促品などを他勘定振替

セット商品

仕入・製造した商品を組み合わせて販売するセット商品は、部品が入れ子構造になっていたり、 組立前の商品も販売している場合があるのでその管理は大変複雑です。セット商品機能ではあらかじめ登録しておいた組立方法を元に、 組立・解体を自由に行っていただけます。さらに組立に必要な部品・商品の在庫数・不足数・発注数を自動で計算し、発注データの作成まで行うことが可能です。

イイね機能

- 入荷時に組立てる運用と出荷時に組立てる運用に対応

- セット商品の受注と同時にセット子商品の在庫を確保

- セット商品と子商品単体の販売でも同じ在庫を管理するため売越や欠品を防止

入出荷

在庫の入出荷を効率化したいと考えている企業は多くいらっしゃいますが、倉庫内のIT化は設備投資等にコストがかかるため、 即解決とはいきません。ハンディーターミナルとの連携も可能ですが、「まずは手軽に初めてみたい」というお声にお応えし、 スマートフォンとバーコードリーダーを利用したモバイルピッキング機能もご用意しました。高額な機材を買いそろえる必要がないため、 短期間・低コストで倉庫作業を効率化できます。

イイね機能

- ハンディーターミナル連携に対応

- スマートフォンとバーコードリーダーを利用したモバイルピッキングに対応

- 在庫評価は「総平均法」「移動平均法」「先入先出法」など自由に選択

棚卸

棚卸は大変な工数がかかるのに加えて入出庫をストップさせるため、スピーディ―で効率的な作業が求められます。 全ての棚卸結果を手作業で表計算ソフトに入力することに付加価値はないので、転記・計算作業は可能な限り自動化してしまいましょう。 キャムマックス導入後は在庫の精度も向上するため、在庫差異の調査・分析にかかる時間も削減が期待できます。

イイね機能

- 棚卸箇所や棚卸対象条件を指定可能

- 棚卸結果の取込機能

- 棚卸状況確認/棚卸承認機能

外部WMS連携

倉庫内のIT化は大変な手間ですが、機能的でノウハウの確立された既存倉庫を利用するという選択肢もあります。 3PLと呼ばれる物流部門のアウトソーシングです。キャムマックスではこのような外部WMSと連携し、外部倉庫や自社倉庫も、シームレスに一元管理できる機能を備えています。

イイね機能

- 3PL(委託倉庫)や自社倉庫など複数倉庫の円滑な運営/ロジスティクスを最適化

- 入出荷データの自動連携と手動連携で平準化と機動性を実現

- EC、店舗、卸、倉庫の在庫データをリアルタイムに一元管理

業種・業界・事例でみるキャムマックスの在庫管理でできること

課題から機能を探す

バックオフィスのお悩み、キャムマックスが解決します。

セット商品を受注した際、セット子商品の在庫を他の受注に取られないようにしたい。

セット商品の在庫確保

セットマスタを登録することにより、在庫確保処理時にセット子商品の在庫が自動で受注に紐づけられます。受注に紐づいた在庫は他の受注に取られることはありません。

セット商品を受注し出荷処理を行う際、セット子商品とセット商品の在庫増減の伝票入力が煩雑である。

セット商品の出荷

セットマスタを登録することにより、出荷処理時にセット子商品とセット商品の在庫増減を自動で行うため伝票入力が不要になります。

生産管理を導入するほどでもないが、製造があるため製品入庫や材料出庫の伝票入力が煩雑である。

組立・解体機能

セットマスタを登録し組立登録することで、製品入庫と材料出庫の在庫更新を一度に行うことができます。また、組立登録の際に外注費等の直接費を入力することで、製品の入庫単価に費用を加算することができます。

在庫の倉庫間移動にタイムラグがある場合、各倉庫の在庫が不適切になり引当処理や棚卸に影響を与えてしまう。

在庫移動機能

在庫移動登録後、入荷消込処理を行うまで在庫はステータス「移動中」で数量管理され、入荷消込処理を行うことで正規在庫になります。ステータス「移動中」の在庫は引当処理や棚卸の誤差数量算出時は除外されるため、引当処理や棚卸を適切に行います。また、倉庫間移動にタイムラグが無い場合は、倉庫マスタの設定で在庫を瞬時に移動することができます。

売上返品で戻ってきた在庫は、検品が終わるまでは引当不可な在庫として管理したい。

在庫区分切替機能

売上登録(伝票区分:返品)で登録した場合、在庫はステータス「不良品」で入庫されます。ステータス「不良品」の在庫に対して引当処理は行えないため、誤って未検品の在庫を出荷することはありません。検品後、良品であれば在庫区分を切替登録することにより引当可能な在庫に切り替わります。

在庫管理機能一覧

| カテゴリ | 機能名 | 機能詳細 |

| 在庫管理 | 在庫 | 在庫表/在庫移動一覧/在庫移動登録/在庫移動登録/在庫移動取込/入庫消込/在庫移動伝票/在庫移動明細表/在庫調整一覧/在庫調整登録/在庫調整取込/在庫調整明細表/在庫区分切替/在庫区分切替明細表 |

| 在庫受払 | 受払明細表 | |

| セット商品 | 組立・解体/組立・解体明細表 | |

| セット商品在庫閲覧 | 製品・半製品の所要量計算/発注 | |

| 棚卸 | 棚卸データ作成/棚卸記入表/棚卸表/棚卸入力一覧/棚卸承認 | |

| WMS連携 | ロジザードZERO連携/e-LogiT連携/クラウドトーマス連携 |

【在庫管理の基本】目的とその重要性

在庫管理とは、企業が顧客の需要に迅速かつ正確に対応できるように必要な量の在庫を適切な場所で確保することにあります。

在庫が過剰にならないように管理することで保管コストを抑え、収益性を最大化することができます。

逆に、在庫管理が不十分であると欠品による販売機会の損失や過剰在庫によるコスト増加、資金流動性の悪化といった問題が発生します。

特に小売業や製造業では、売上や顧客満足度に直結することがあるため常に適正な在庫数が求められます。

このように在庫管理能力を高めることで、生産性が向上し企業としての成長にも繋がっていきます。

効率的な在庫管理方法とは?

ロケーション管理

倉庫や保管エリアにおける在庫の物理的な配置を最適化する管理手法です。

この手法では、商品を倉庫内の特定の位置に固定する『固定ロケーション管理』や、空いているスペースを効率的に利用する『フリーロケーション』などが用いられます。

固定ロケーション管理は、商品の取り出しが迅速で簡単になる一方、スペースの利用効率が低下することがあります。

一方、フリーロケーションはスペースを柔軟に活用できるため、特に在庫量が多く変動の激しい環境に適しています。

あるEC企業では、ピッキング作業の効率を高めるためにロケーション管理を導入し、頻繁に注文される商品を作業動線の近くに配置することで、ピッキング作業の時間を大幅に短縮しました。

また、ある医薬品業界の企業では、温度管理が必要な商品を専用エリアに配置することで、品質を保ちながら効率的な在庫管理を実現しています。

ABC分析

『ABC分析』は、在庫品を売上貢献度や利益率に基づいて分類し、それぞれに異なる管理方針を適用する手法です。

売上や需要の多い商品をAランクとして重点管理し、管理の手間をかける必要が少ない商品をBランク、Cランクとして分類します。Aランク商品には欠品を防ぐための集中管理が求められますが、Cランク商品については在庫量を最小限に抑えることで、リソースの無駄を防ぎます。

この『ABC分析』には正確なデータ収集と分析が不可欠です。過去の販売データや需要予測を活用することで、各商品の重要度を的確に分類することができます。

ある食品メーカーでは、売れ筋商品の在庫量をAランクとして強化し、消費期限の近い商品を早期に処分することで廃棄ロスを削減した成功事例があります。また、アパレル業界ではABC分析を基に在庫配置を見直し、売れ筋商品の欠品率を低下させた結果、売上の増加と在庫管理コストの削減を両立しています。

在庫管理におけるメリット:コスト削減と業務効率化を実現

在庫管理を適切に行うことで、企業はコスト削減と業務効率化の両方を実現できます。

・コスト削減

保管コストの削減、廃棄ロスの低減、過剰在庫の回避。

・業務効率化

在庫関連の業務にかかる時間や手間を減らし、従業員がより付加価値の高い業務に専念。

在庫の最適化により、倉庫スペースを有効活用することで保管コストが削減されることはもちろん、在庫状況が常に把握できる状態になれば欠品や過剰在庫のリスクを大幅に低減できます。

業務フローを見直し、属人化をふせぐ

適切な在庫管理には、業務フローの見直しも欠かせません。

在庫管理が属人的化している場合は、とても効率的とは言えません。改善するためには、業務フロー全体を俯瞰的に見直し、無駄な工程や非効率な手順を排除し、誰でも作業ができるよう平準化する必要があります。

例えば、発注・入荷・検品・管理といった全体の流れを最適化することで、在庫補充がスムーズになるのはもちろん、管理方法を見直すことで必要以上に在庫を抱えるリスクを軽減できます。

また棚卸の頻度や方法においても、改善次第で過剰な作業負担を減らすことも可能です。

ヒューマンエラーの低減

これまでのように手作業による在庫数のチェックや、Excelを使った管理のままではヒューマンエラーは解消できません。そこで、バーコードスキャナやRFID技術の活用や在庫管理システムの導入などのデジタルソリューションやシステムの活用により、在庫数の不一致やデータの誤入力などの問題を未然に防ぐことができます。

また、欠品や過剰発注などのリスク軽減にもつながります。

適正在庫の把握と在庫回転率:キャッシュフロー改善

『適正在庫』とは、顧客の需要に迅速に対応できる量を確保しつつ、過剰在庫を回避して無駄なコストを最小化する在庫水準のことです。この適正な在庫量を把握・維持することで、欠品による販売機会の損失を防ぎながら保管コストや過剰在庫資金固定のリスクを抑えることができます。

一方、『在庫回転率』は、1年間に何回在庫が入れ替わったのかを表す数値です。

在庫回転率 = 売上原価 ÷ 平均在庫額

※売上原価は、商品の仕入れや製造にかかったコストを指します。

※平均在庫額は、期首在庫と期末在庫の平均値を取ります。

例:ある企業の年間売上原価が2,000万円で、平均在庫額が500万円の場合

在庫回転率 = 2,000万円 ÷ 500万円 = 4回

この結果は、1年間で在庫が4回入れ替わったことを意味します。つまり、約3ヶ月ごとに在庫が一巡している状態です。

※在庫回転率は業種や扱うアイテムによって目安が異なります。

適正在庫を維持しながら在庫回転率を高めることは、キャッシュフローの改善やコスト削減に直結します。回転率が高いほど在庫が倉庫で滞留せずに消費・販売されていくため、企業のキャッシュフローは健全になります。

また、回転率が低い場合は過剰在庫で売れ残りが多く、不動在庫が増え業績悪化に影響がでます。

在庫回転率を上げるための具体策

在庫回転率を向上させるためには、以下のような具体策を講じる必要があります。

精度の高い需要予測

過去の販売データや季節変動の傾向を分析することで、需要のピークや落ち込みを予測し、適切な量を発注できます。これにより、欠品を防ぎつつ過剰在庫を抑えることが可能になります。

不良在庫の早期処分

売れ残った商品や需要が低下した商品は、値引き販売など行い在庫の流動性を高めるのも効果的です。また、ライフサイクルの短い商品や季節商品の場合、販売期間を見越した適正量の管理が求められます。

売れ筋商品の優先管理

売上の大半を占める商品を特定し、これらの商品を重点的に管理します。ABC分析を活用し、Aランクの商品にリソースを集中することで欠品リスクを軽減し、在庫の流動性を高めることができます。

在庫管理システムの活用

リアルタイムで在庫状況を把握できる在庫管理システムを導入することで、在庫回転率のモニタリングが容易になります。これにより在庫データを基にした迅速な意思決定が可能となり、在庫の適正化が図れます。

供給チェーンのスピードを高める

発注頻度を増やし、少量多頻度で商品を供給するジャストインタイム方式を採用することで、在庫の滞留を防ぐことができます。この方式は特に卸売業や小売業で有効であり、顧客ニーズに迅速に対応しながら在庫量を最小限に抑えられるメリットがあります。

※ただし、ジャストインタイムは自然災害の影響を受けやすく、安定的に生産・供給できないリスクがあります。そこで、ジャストインケース(万が一の備えをする在庫管理)の考え方も広がってきています。

実現に向けて大切なこと

在庫回転率の向上は、単に在庫管理を効率化するだけでなく適切なツールの活用やプロセスの改善が不可欠です。

需要予測やリアルタイムな在庫数の把握や適切でスピーディーな発注業務を行うことで適正在庫をキープしつつ、在庫回転率を上げてキャッシュフローを改善しましょう。

キャッシュフロー改善の成功事例

・食品メーカーAの場合

需要予測と適正在庫の維持に注力することで廃棄ロスを30%削減。この結果、保管コストを削減することで捻出した資金を新商品の開発に投資することが可能となり、収益の向上につながった。

・アパレルメーカBの場合

ABC分析を活用して売れ筋商品の在庫をAランクとして管理。需要が低い商品を早期に処分することで在庫の流動性を高めたことで在庫回転率が25%向上し資金の流動性が改善。

・物流企業Cの場合

在庫管理システムの導入でリアルタイムに在庫状況を把握する仕組みを整えたことで、過剰在庫を抑えつつ、必要なタイミングで補充を行えるようになり、キャッシュフローを10%改善。結果として倉庫運営コストの削減と配送効率が向上。

これらの事例は、在庫回転率の向上や適正在庫の把握がキャッシュフローの改善に直結することを示しています。

適切な在庫管理は、資金の流動性を高めるだけでなく企業の成長を支える重要な要素となります。

在庫管理システム

在庫管理システムとは、在庫管理業務を正確・効率的にサポートするツールです。

現在はクラウド型が主流であり、インターネット回線があれば誰でもどこでも在庫状況をチェックすることができ、さらに初期コストや運用コストを抑えすぐに使えることから、中小企業でも手軽に導入することが可能となりました。

システムを導入することで在庫データの精度向上はもちろん、発注や補充のタイミングを最適化できたり、欠品や過剰在庫を防ぐことも可能となります。

また、複数拠点の在庫も一元管理できるため全体の在庫状況を把握しやすくなるため、業務の生産性があがるとともに、ヒューマンエラーを最小限に抑えることができます。

課題解決:過剰在庫と欠品リスクを抑えるリアルタイム管理

有形商材を取り扱う企業であれば、過剰在庫と欠品のリスクは常に最小限にする必要があるため、可能な限りリアルタイムで在庫状況が把握できる環境にしないといけません。

そこで、在庫管理システムでは常に在庫数をモニタリングしているため、欠品になる前に自動アラートでお知らせし、発注業務をサポートすることができます。

また生産管理機能も備えているシステムであれば、納入時期やリードタイムがデータとして在庫情報に蓄積されるため、サプライチェーン全体の可視化も行えます。

また、供給側(卸・メーカー・サプライヤー)の遅延や需要の急増があっても迅速に状況を把握し在庫数を調整することができます。

棚卸を効率化するためのソリューション

手作業に依存した棚卸はヒューマンエラーが発生しやすく、在庫数の記録ミスや計算ミスが起こるリスクがあります。在庫データの信頼性の低下は、正確な発注や補充の判断を難しくさせますし、棚卸作業に多くの時間と人手が必要となれば業務の負担が増加します。特に、倉庫が広範囲であったり、在庫の種類が多岐にわたる場合は作業が非効率になりやすいです。

こうした問題に対して、在庫管理システムなどやデジタルソリューションを活用することで作業の効率と正確性を向上させることができます。

バーコードスキャナやRFIDの活用

冒頭でも少し触れましたが、棚卸作業の効率化における代表的なツールとして、在庫管理システムと連携した『バーコードスキャナ』や『RFID』が挙げられます。バーコードスキャナは、在庫品のバーコードを読み取ることで手作業による記録の手間を省き、データ入力の正確性を向上させます。

また、RFIDは在庫品に取り付けたタグをリーダーで一気にスキャンすることで、複数のアイテムを一括して検出できるため作業時間を大幅に短縮できます。

これらのツールにより、棚卸データが自動的にデジタル化されリアルタイムに更新されます。

企業に応じたシステムの選択が大切

たとえば、少量多品種を扱う小規模事業者では、コストパフォーマンスの良いバーコードスキャナやスマートフォンを活用したスマホハンディターミナルが有効です。一方、大規模な倉庫を運営する物流企業の場合は、RFIDや自動搬送システムを組み合わせることで効率化が図れます。

企業に応じて作業規模や取り扱う在庫数、種類などは様々なため適した方法を選択することが重要です。

在庫管理システムの導入で得られる5つの成果

在庫データの精度向上

在庫管理システムを導入することで在庫データの精度が大幅に向上します。さらに、販売管理システムと連携すれば、流動的な商品でも常に在庫数を把握することが可能です。また複数店舗・複数拠点での在庫も一元管理が可能となるため、企業全体の正確な在庫数を把握することができます。

さらに、商品入荷の際もバーコードスキャナやRFIDを使うことで入出庫データを簡単に取り込むことが可能となります。結果としてヒューマンエラーがなくなり、正確なデータがとれるため発注や補充の判断に役立ちます。

欠品率の改善

欠品は顧客満足度を損ない、販売機会を失う原因となります。在庫管理システムでは在庫数をモニタリングしているため、発注点を設定しておけば在庫が一定の水準を下回った際にはアラートでお知らせし、見落としがちな欠品を防ぐなど発注業務をサポートします。システムによる自動化や業務効率化により、欠品率を改善することができます。

コスト削減

在庫管理システムの導入は、さまざまな形でコスト削減を実現します。データの正確性が向上することで余剰在庫を削減し保管コストが低減されます。さらに、食品・食材の場合であれば賞味期限を管理し、廃棄ロスを減らすことも可能です。この他、検品業務や棚卸作業、発注にかかる業務コストや人件費を大きく削減することができます。

業務効率化

それまで手作業で行っていたアナログ管理から作業時間が大幅に短縮され、業務全体の効率化を図ることができます。さらに、在庫データの一元管理により情報共有が容易になることで各部署の連携も向上するため、迅速な意思決定が可能となります。

顧客満足度向上

在庫切れを未然に防ぎ、欠品を出さないことで顧客が必要とする商品を迅速に提供できる環境が整います。システムを使った効率的な在庫管理により、配送までのスピードや正確性も高まり顧客満足度も向上します。

ECサイトでは、在庫管理システムを活用して顧客にリアルタイムで在庫状況を表示することで、購入の意思決定を促進し売上が15%増加した事例もあります。

このように、在庫管理システムの導入は顧客との信頼関係を強化し、長期的なリピート購入につながる効果があります。

FAQ(よくある質問)

クラウド型の在庫管理システムの利点は何ですか?

A:クラウド型在庫管理システムは、どこからでもアクセスできるという大きな利点があります。インターネット環境があれば自宅や外出先でもリアルタイムで在庫情報にアクセスできるため、リモートワークにも適しています。

サーバーやネットワーク機器の管理が不要で、システムの保守や管理やメンテナンスのためにスタッフを用意する必要もありません。

さらにデータがクラウド上に保存されるため、バックアップやセキュリティ対策が充実しており安心して運用することができます。

在庫管理システムとアナログ管理の違いは何ですか?

A:アナログ管理では、在庫管理は手作業で行われ棚札やエクセルを使用して情報を記録することが一般的です。この方法は人的ミスが発生しやすく、特に在庫数の誤記入やエクセルへの入力ミスによる誤差が生じることがあります。

一方、在庫管理システムは全てのデータが自動的に管理されるため、保存エラーやファイル・データの紛失といったヒューマンエラーを防ぎ、正確な在庫情報をリアルタイムで把握することができます。業務の効率化にもつながり、短時間で多くの処理をこなすことが可能になります。

過剰在庫や在庫不足のリスクを防ぐ方法はありますか?

A:過剰在庫や在庫不足のリスクを防ぐためには、在庫管理システムのアラート機能などが便利です。また、過去の販売データや市場動向をもとに今後の需要を予測し、最適な在庫量を設定することができます。

これにより必要なタイミングで適切な量の商品を確保でき、過剰在庫によるコストの無駄や、在庫不足による機会損失を防ぐことが可能です。

また、リアルタイムの在庫管理も併せて行うことで、即時に在庫状況を把握して柔軟に対応できる体制を整えることができます。